|

皆様、お疲れ様です。

只今ご紹介いただきました塩月工業の橋口でございます。

このように大勢の中で、発表を行うのは、初めてのことで、お聞き苦しい点が多々あるかと思いますが、ご容赦くださいますようお願い申しあげます。

本日は、当社にとって経験の少ない海上での工事に従事した体験をもとに、どのように施工していったかを発表させて頂きたいと思います

まず、私の事を少し述べさせていただきます。

私は、平成8年、塩月工業に土木職員として入社しました。

|

|

海上での桟橋工事

海に張り出して施工する、受入桟橋、通称「バース」の構築工事であります。

|

|

宮崎明嗣 所長

弊社の現場責任者は、宮崎所長です。

|

|

海上作業での問題点

1. 海象とその管理

2. 警戒船の配置

3. 海上汚染の管理

4. 特殊な保護具

|

|

海上作業での問題点

1. 海象とその管理

2. 警戒船の配置

3. 海上汚染の管理

4. 特殊な保護具

|

|

海象(かいしょう)

まずは、海象(かいしょう)です。

海象とは、波の高さ・うねりなど、海の状況の事で五島出身の私でも初めて耳にする言葉でした。

現場となる響灘は、湾の構造が北側に開いている為、北風が吹くと、まともに風が当り、波もうねりも大きくなる地域です。

|

|

ライフジャケット

海上工事に於いて最も大切な保護具がライフジャケットです。

現場の潜水士さんから聞いた話ですが、泳ぎになれた潜水士でも服を着たまま海に落ちれば、服の重みで動きが取れず、溺れてしまうと言う事でした。

それに加え、我々の場合は、重い工具を腰袋に入れている為、もしも海に落ちてしまった場合、その腰袋の重さでライフジャケットを着ていても沈んでしまうのです。

そこで、海上では腰袋を外して、作業を行うようにしました。

|

|

顧客との打合せ

以上のように、海上作業での課題が他にも多くありましたが、 その一つ一つを当社と大林組で、よく話し合い、方針やルールを定めて、解決しながら、工事を進めていくことに努めました。

|

|

当社の作業の主な工程

さて、本題となる本体構造物の施工についてですが、主な作業の流れは、

1. 作業床用ブラケットの設置

2. 作業床の設置

3. 仮設鋼桁用ブラケットの設置

4. 仮設鋼桁の設置

5. 型枠・鉄筋・コンクリート打設

6. 仮設鋼桁の撤去

|

|

|

右は以上の流れをアニメーションで説明しています。

1. 斜杭の打ち込み

2. 足場床用ブラケットを設置

3. 足場床を設置

4. 仮設鋼桁と本ブラケットを設置

5. 仮設桁を設置

6. 従来工法のとおり、型枠と鉄筋を組み

7. コンクリートを打設

8. コンクリート硬化後、仮設鋼桁を撤去

9. ブラケットや足場床も全て撤去

この工程の中で、安全に効率良く施工するための工夫や発案がいくつかありますので、ご紹介したいと思います。

|

|

海上に打ち込まれた斜杭

先ほどの図を写真で示すと、次のようになります。

1. 作業床用ブラケットの設置

作業床用ブラケットは、船の上から斜杭に対して、溶接で設置しなければならず、作業が波や潮の干満に左右されることは避けられません。

作業船では、斜杭に近寄れず揺れも大きく安定もせず、作業自体も体を乗り出した状態となるため、大変危険な作業となります。

|

|

発泡スチロール製のフロート台船

そこでフロートと呼ばれる発泡スチロールを使用し、台船を製作、台船の高さを調整する事で安定した姿勢でブラケットの取付作業が出来る様にしました。

|

|

ブラケットの溶接作業

|

|

作業床の設置

2. 作業床の設置

通常、作業床には足場板を使用しますが、作業床の設置位置が海面に近い為、海が荒れれば高い波にあたり、一撃で流されてしまいます。

|

|

エキズパンドメタルの設置

そのため足場板の変わりに、鋼製のメッシュになった「エキスパンドメタル」を使用することで、波の抵抗を減らし、足場の管理上、安全で良い結果を得られました。コスト高にはなりましたが、海上施工にもかかわらず、施工性と安全性が格段に向上しました。

|

|

仮設鋼桁用ブラケットの設置

3. 仮設鋼桁用ブラケットの設置

安全な作業床を確保した後、重量鋼材を受ける為の「本ブラケット」を設置します。

|

|

当社の熟練した溶接工

スラブの全荷重とH鋼の桁材を支える本ブラケットを、斜杭に溶接で設置する作業は、かなりの精度と確実性を要求されます。

そのため、溶接工は、自社の作業員の有資格者中から、更に熟練工を人選することとにし、綿密な打ち合わせを行なった上で、 溶接長、のど厚等の確認を確実に行い、精度、強度共に、レベルの高い品質を確保することに努めました。

|

|

精度や異変等の確認

施工完了後も溶接箇所の変異等が無いかの確認を日々行い、安全に施工出来るようにしました。

|

|

ブルマン仮付け

4. 仮設鋼桁の設置

今回工事で、最も安全面で注意を払ったのが、WPFと言われる最大の構造物(大きさ26m×36m、生コン740㎥ 約1,700t)を受ける支保工となる、鋼材約500tを設置・撤去する作業でした。

仮設鋼桁の設置では、H鋼材同士の固定に、ブルマンと呼ばれる部材を使用します。

この比較的小さい部材は、取り落とし易い為、海上への落下の少ない作業方法の検討が必要でした。

|

|

鋼材の吊り込み

検討の結果、予め、陸上でブルマンが設置される位置に必要数だけを仮付けした状態で、

鋼材を吊り込むという方法で施工する事にしました。

|

|

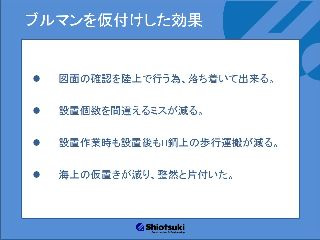

ブルマンを仮付けした効果

この方法により、

1. 図面の確認を陸上で行う為、落ち着いて作業が出来ること

2. 設置個数を間違えるミスが減ること

3. 設置作業時も設置後もH鋼上の歩行運搬が減ること

4. 海上での仮置きが減り、整然と片付いた状態になったこと

というような効果があり、なにげない小さな工夫が幾つもの良い効果をもたらすことがあることを知りました。

|

|

|

5. 型枠・鉄筋・コンクリート打設

先に述べました、海上施工特有の様々な特殊な条件が多くあり、現場で定めたルールを作業員全員が理解して、それを守った上で、作業を安全にスムースに、進めることが重要な課題でありました。

そこで当社としては、出来るだけ少ない人員で、効率良く、施工を進めるために、施工体制をどのようにするかを検討しました。

|

|

|

検討の結果、仮設鋼構造物とコンクリート構造物を施工、仮設鋼構造物の解体までの工程で、必要 となる職人である「鳶 ・ 大工 ・ 土工 ・ 鍛冶工」は、全て、多能工である自社作業員で施工することを決めました。

|

|

|

自社の作業員からそれぞれの工種毎に、リーダーをよりすぐり、出来るだけ、多くの工種をこなすことができる多能工である者を人選し、固定して従事する事で、確実な施工が実現できるように努めました。

|

|

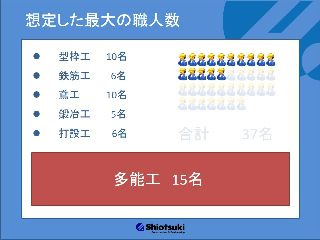

想定した最大の職人数

仮に、全工種を外注の専門工事業者に依頼した場合に、必要と想定される人員は、

型枠工:10名、鉄筋工:6名、鳶工:10名

鍛冶工:5名、打設工:6名

の計37名の職人が必要となる想定になりました。

この各工種の作業員が入れ替わり立ち代り、業者が交代しながら、海象によっては、かなりの待ち時間を要しての施工をしなければならなくなります。

そこを当社の多能工を集めれば、15~20名の人員が入れ替わることなく、工程の待ちがない状態で、全てをこなす事ができます。

|

|

作業班リーダーのミーティング

この人選を行った上で、ミーティングを作業内容ごとに十分に行い、 他の工種と工程をよく理解した上で、作業することで、無駄なく安全に、施工を進めることができました。

|

|

コンクリート打設

コンクリート打設は、陸上からのポンプ打設とコンクリート船を使っての打設の2種類を使い分けました。

コンクリート船を使用しての打設は、アンカーを設置し、船を係留しての打設になるのですが、係留するアンカーの重量・位置を確実に打合せし、作業に臨み、問題なく施工することができました。

|

|

|

陸上からのポンプ打設は、ロングアームを使用しましたが、念の為、振れ防止の目的で、クレーンでアームを吊って安定させて、打設を行いました。

|

|

仮設鋼桁の撤去

6. 仮設鋼桁の撤去

コンクリートの打設が完了した後、いよいよ仮設鋼桁の撤去です。

今回の施工の最大の山場は、ここからでした。

仮設鋼桁の撤去は、設置時と違い構造物が出来あがった状態となっています。

構造物を傷つけず、安全に、撤去する方法として、様々な検討を繰り返しました。

仮設鋼桁のサイズは、最大の物でアイビーム600×400×14m、重さ約2.5tやH鋼300×300×10m約1t等でした。

|

|

|

それをスラブ面積約1,000㎡のスラブの下から、ブラケット上を引き出しをするという作業でした。

この難工事の施工方法について、

大林組の所長、職員の皆さんと、当社の現場所長と職員、職人、本社の工事部も含めて、施工検討を繰り返しました。

そして、いくつかの案を出し合いました。

|

|

|

検討した案の一つ目は、

(案・1)

1. 鋼材に取り付けた介錯ロープにブイをつける。

2. ブラケット上から、引き出して、海中に引落す。

3. 海中より引き上げる。

この案は、作業としては比較的簡易な方法ですが、斜杭に鋼材が接触する恐れや引落した後、斜杭に絡まる恐れ、衝撃の大きさなど、 リスクが大きい為、採用しませんでした。

|

|

|

(案・2)

そこで、2つ目の案としてH鋼を海に落とさず、横引きしバランスをとって吊り上げる手段はないか検討を重ねた結果、 まず、

1. H鋼をチルホールやウィンチを使用し、横引きする。

2. 他の鋼材(H300×10m等)をバランサーとして、撤去する鋼材に取り付ける

3. バランサーをつけた鋼材を吊り変えて、クレーンで撤去する。

以上の流れで、何とかモノを海に落とさない方法で、施工することとしました。

右は説明のアニメーションです。

1. H鋼をチルホールやウィンチを使用し、ワイヤーで横引きする。

2. H鋼材を天秤により転落しない位置まで引き抜きます

3. バランサーとなるH鋼材を撤去するH鋼材にブルマンにて抱き合わせます。

4. 吊り位置を変えます。

5. クレーンにて巻き上げ引き抜きます。

6. 完全に引き抜いた事を確認後、巻き上げて撤去します。後は陸上で返納しやすいように仮置きしていきます。

|

|

|

実際の施工の写真で見ると、このようになります。

これがウィンチで引き抜いているところです。

さっきの図面にはありませんでしたが、撤去材の先端をクレーンで軽く吊る事で摩擦抵抗を減らし抜き出し易くしています。

|

|

|

写真のように親綱等の先行設置で作業を行いました。

|

|

|

計算された位置まで引き出した後、他の鋼材(H300×10m等)をバランサーとして、引き出す鋼材に取り付けているところです。

|

|

|

バランサーをつけた鋼材を吊り変えて、クレーンで撤去しているところです。

発想としては、従来型の方法ですが、非常に高い技術力と瞬時の判断力が求められる、施工業者としては、非常に厳しい方法でありました。

予め、計算された作業ですが、横引きとそのバランスを見ながらの作業は、想定通り、非常に緊迫した状態での作業となりました。

|

|

|

結果的には、綿密な計画と現場での的確な判断によって、物一つ落とすことなく、安全に、確実に作業を終えることができました。

|

|

| |

|

|

この桟橋工事の仕事に着手する前は、初めての海上工事とあって、本当に何も分からず、安全、品質、工程、又、原価が非常に厳しい工事で不安ばかりでした。

しかし事務所も雰囲気がよく、徐々に、話し合える状態を作っていただいて、トップダウンだけではなく、ボトムアップする意見が多く、現場内が上手く回っていくことができました。

結果、未経験の現場であっても、全員の創意工夫と、安全に作業を行うという意識で、無事故で作業ができるという自身が湧いてきました。

|

|

|

更に、海上工事であるというリスクをできるだけ省いていくことによって、本来、当社が得意とする、構造物の施工体制において、鋼桁設置工事、大工、足場、コンクリート打設と当社社員の力を結集して、施工すれば、大きな力を発揮できることが大きな自信になっています。

|

|

|

所長の強いリーダーシップと施工業者としての技術、経験や知恵の結集を引き出す環境や雰囲気作りが上手くいけば、経験のない仕事でも最後まで無事故で安全に仕事ができる確信しています。

|

|

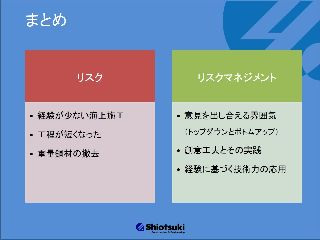

まとめ

最後にまとめとしまして、当社にとって、今回の工事のリスクは

1. 海上施工の経験が少ない。

2. 工期が短かかった。

3. 重量鋼材の撤去が困難であった。

でしたが

そのリスクマネジメントとして、心がけたことは、

1. 組織の中で、意見を出し会える雰囲気を作ることトップダウンだけではなく、ボトムアップの意見を吸い上げて、創意工夫につなげる。

2. 創意工夫を出しあって綿密な計画をすること

3. 経験に基づく、技術力を応用して施工すること

でした

|

|

|

お陰さまで、非常に厳しい状況下で、現場の雰囲気も大変よく、全員が前向きに現場を見ていくことができて、今のところ、怪我も事故もなく進捗し、工程も大幅に短縮することができました。

|

|

|

これをもちまして、私の体験発表とさせて頂きます。ご清聴ありがとうございました。

ご安全に。

|

|