安全管理のシクミと運用

2013.10.08

建設業のPDCA 【安全管理のシクミと運用】

1.システムの導入と「研究会」

1. ISOの導入弊社は、会社の成長と同時に、職員数も増え、作業に従事する者と技術管理する者の格差や社員同士の曖昧な責任関係、業務のルールなど改善すべき事が多々発生しました。また時代の流れとともに、安全管理、品質管理などの顧客のニーズが急激に変化していきました。 |

|

|

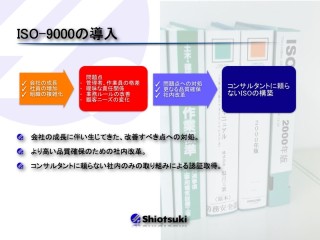

2. OHSMSの導入 ISOの認証取得が完了した後、時代のニーズでもありましたOHSMSの導入を決め、既に導入していたISOのシステムと平行して、運用を開始しました。元来、考え方が同じであるこの2つのシステムを弊社では、無駄なく運用するために、ISOとOHSMSを同じシステムに取り込み、運用をすることとにしました。これより、ISOの外部審査機関による更新審査の内容には、労働安全衛生プロセスを含みますので、その内容も審査機関による外部監査が適用されるというわけです。 |

|

|

3. QMS研究会 ISOとOHSMSのシステムの導入にあたっては、「QMS研究会」を立ち上げることから始めました。これは、ISOそのものの理解をするため、また会社のシクミを新たに設けるために、どのようなスタンスで望み、どのようなアプローチをするかを考えるために設置したものであります。 |

|

|

① 仕組みとシクミ ア) 「文書(documents)」と「記録(records)」の違いを理解すること。 |

|

|

② 工場生産と建設業の違い 建設業は、工場生産の製造業とは、大きく異なり、以下のような特徴があります。 ア) 固定した場所での生産ではない。 イ) 全く同じ人員で生産に携わることがない。 ウ) 全く同じ物を二度とつくらない。 エ) 作業環境が常に変化する。 |

|

|

③ 施工業者としての「当社の品質」 私共「施工業者にとっての品質とは何か・・・」この課題は、常に私たちが考えているテーマであります。 ア) 施工体制をしっかりと構築すること イ) 施工体制で充分な力を発揮させるシクミを構築すること ウ) 経験と能力を備えたリーダーシップを発揮する所長・職長を配置できること つまり施工業者としての弊社における品質とは、受注、生産、引渡しにいたる全ての過程において、指揮命令系統、責任関係がしっかりとした組織をつくり、その組織の中で、シクミが構築されていて、顧客の要求を的確に捉えて、顧客の満足を向上する運用をリーダーがしっかりと行っている状態。 |

|

2.シクミと運用

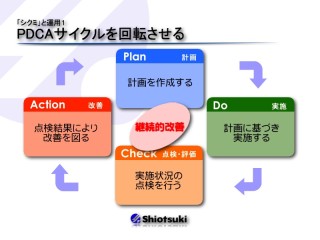

1. PDCAサイクルを回転させる先に述べたように、建設業では、工場生産のような製造業と比較して、シクミを運用することを阻害する特徴が多々あります。目まぐるしく、人員、作業条件、手順などが変化する建設業では、それを常に管理するPDCAサイクルを回転させるシクミと、現場で指揮を執る職長の経験と能力が最も重要であります。 |

|

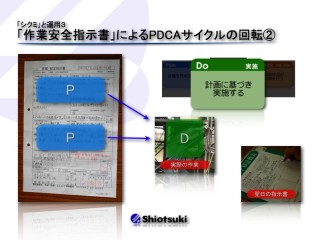

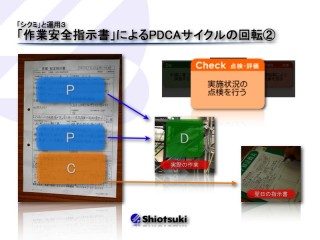

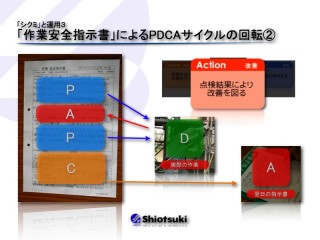

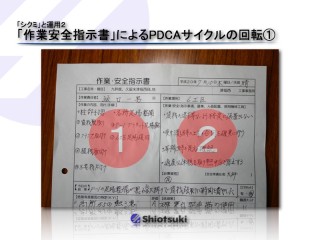

2. 「作業安全指示書」によるPDCAサイクルの回転現場において、このPDCAサイクルを回転させるためには、その現場で働く者、自らが(P)の計画をすることから、始めなければなりません。 |

|

|

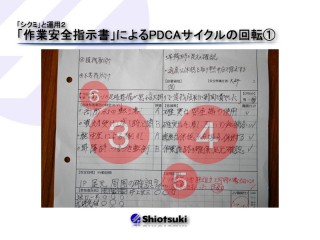

「作業安全指示書」の内容 ① :職長が作成する「作業手順」 ⇒ 一日の「作業内容」、「作業手順」 ② :一日の作業の「人員配置」、「使用機械や作業工具」の計画 |

|

|

③ :職長と作業員が実施する「危険予知とその評価」 ④ :その低減策。 ⑤ :①②③④で行った計画を作業員全員に周知徹底したことを確認し、全員のサインを受けます。 ⑥ :作業終了時に、本日の作業の結果として、反省やヒヤリハットの有無など、を職長が確認し、記録し、明日の作業の計画面に反映させます。 というように、この「作業安全指示書」一枚によって、一日の作業の中でのPDCAが確実に展開されています。 |

|

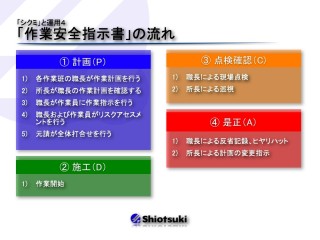

3. 「作業安全指示書」の流れこの「作業安全指示書」の流れを整理すると、 計 画(P) ⇒各作業班の職長が作業計画を行う 施 工(D) ⇒作業開始 点検確認(C) ⇒職長による現場点検 是 正(A) ⇒職長による反省記録、ヒヤリハット この「作業安全指示書」の運用により、現場の隅々にわたり、この小さなPDCAサイクルを回転させるシクミをより確実に行える状態を保ち、各職長は、恒常的に各作業員に対して、リーダーシップを発揮し、より効果的な安全管理が展開されるよう全体の所長が管理していくことが弊社の安全管理の基本としています。 |

|

3. 災害の原因

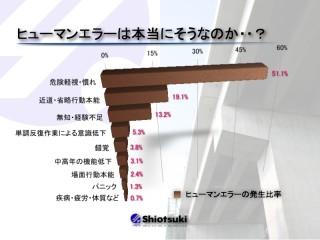

1. ヒューマンエラー今まで述べてきたような安全管理をしていった結果、弊社においても、災害が無くなることはありえません。現場では、危険な場所がなくなることはありません。語弊があるかもしれませんが、現場での災害が全く無くなることはありません。 しかし我々は、それを最小限にとどめる努力を絶えず継続しなければならないのです。その分析をすると、やはり最も多い発生原因は、ヒューマンエラーによるものです。 その分類は様々ですが、日本建設業団体連合会の建設労務安全研究会が人的欠陥に基づくヒューマンエラーを次のように分類しています。 |

|

| グラフを見て、判るように、「危険軽視・慣れ」「近道・省略行動本能」「無知・経験不足」この3つのヒューマンエラーの要因だけでも、83%を超えています。 この3つの要因は、果たして作業員個人だけの責任といえるでしょうか・・・ヒューマンエラーは、組織的な安全管理で必ずしも防げるものではないものですが、作業手順、人員配置、KY、リスクアセスメントがしっかり行われ、PDCAのサイクルを回転させていけば、かなりのエラーは低減することができるはずであります。ヒューマンエラーによる災害であると、単に決め付けるのではなく、その原因をその現場のシクミや運用に言及して、影に潜む真の原因を捕らえて、それを 改善することが災害撲滅への一歩であると考えています。 |

|

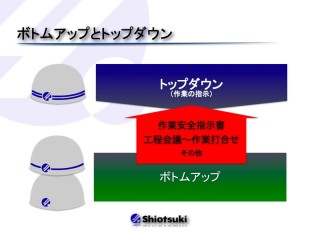

2. ボトムアップとトップダウン会社の方針や作業の指示は、常にトップダウンが重要であると言われますが、大きな組織になればなるほど、災害を引き起こす作業員一人のことは、トップの目が行き届いていません。管理者の目が行き届いていないから、災害が起こるのです。 |

|

4. 結論

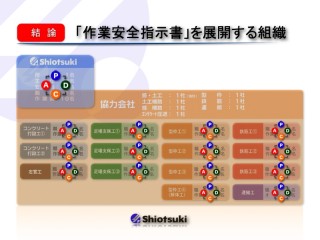

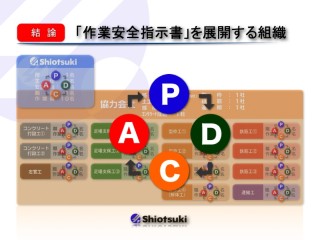

1. 「作業安全指示書」を展開する組織前述のとおり、弊社では作業班ごとの生産体制の最小単位で、PDCAサイクルを回転させる為に「作業安全指示書」を使用しています。この「作業安全指示書」は、現場で日々作業に従事するものが目の前にある現場の状態を見極めて、その日、一日の計画、KY、リスクアセスメント、点検、巡視、などのPDCAのサイクルを展開するツールとなっています。 |

|

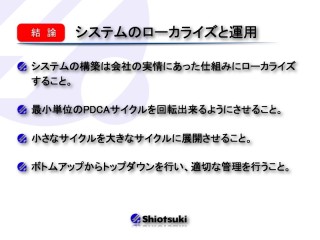

2. システムのローカライズとその運用流行のように押し寄せたISO認証取得やOHSMSのシクミによって、自社の歴史や強みを捨てたくはなかった為に、 これらの導入や運用には、かなり苦労しましたが、次の4つのポイントをおさえて、「塩月工業式の仕組み」が運用されてきたと考えています。 ① システムの構築は、会社の実情にあった仕組みにローカライズすること。 西欧の文化から発信された、ISOやOHSMSなどのカタカナのシクミは、その企業の伝統、文化、能力、顧客のニーズなどの実情にあった漢字の’仕組み’に変換し、施工業者として、ものつくりの原点に立ち、職長による最小単位のPDCAサイクルを回転させながら、会社全体の大きな目標である災害撲滅へ第一歩になると考えています。 |

|